จนถึงขณะนี้ เซ็นเซอร์วัดระยะอัลตราโซนิกได้กลายเป็นส่วนสำคัญของชีวิตประจำวันและการผลิตทางอุตสาหกรรมตั้งแต่การตรวจจับระดับของเหลว การวัดระยะทาง ไปจนถึงการวินิจฉัยทางการแพทย์ ขอบเขตการใช้งานของเซ็นเซอร์วัดระยะอัลตราโซนิกยังคงขยายตัวอย่างต่อเนื่องบทความนี้จะให้ความเข้าใจเชิงลึกเกี่ยวกับกระบวนการผลิตเซนเซอร์วัดระยะอัลตราโซนิกของบริษัทเรา

1. หลักการของเซ็นเซอร์วัดระยะอัลตราโซนิก

เซ็นเซอร์วัดระยะด้วยอัลตราโซนิกใช้เอฟเฟกต์เพียโซอิเล็กทริกผกผันของเซรามิกเพียโซอิเล็กทริกเพื่อแปลงพลังงานไฟฟ้าเป็นลำแสงอัลตราโซนิก จากนั้นคำนวณระยะทางโดยการวัดเวลาการแพร่กระจายของลำแสงอัลตราโซนิกในอากาศเนื่องจากทราบความเร็วการแพร่กระจายของคลื่นอัลตราโซนิก ระยะห่างระหว่างทั้งสองจึงสามารถคำนวณได้โดยการวัดเวลาการแพร่กระจายของคลื่นเสียงระหว่างเซ็นเซอร์และวัตถุเป้าหมาย

2. กระบวนการผลิตเซนเซอร์วัดช่วงอัลตราโซนิก

เราจะแสดงให้คุณเห็นกระบวนการผลิตเซ็นเซอร์ของเราจากจุดต่อไปนี้:

❶การตรวจสอบวัสดุที่เข้ามา —— การตรวจสอบวัสดุผลิตภัณฑ์ คุณภาพของวัสดุได้รับการตรวจสอบตามมาตรฐานการตรวจสอบระหว่างประเทศ วัสดุที่ได้รับการตรวจสอบโดยทั่วไปประกอบด้วยชิ้นส่วนอิเล็กทรอนิกส์ (ตัวต้านทาน ตัวเก็บประจุ ไมโครคอนโทรลเลอร์ ฯลฯ) ชิ้นส่วนโครงสร้าง (ปลอกหุ้ม สายไฟ) และทรานสดิวเซอร์ตรวจสอบว่าวัสดุที่เข้ามามีคุณสมบัติหรือไม่

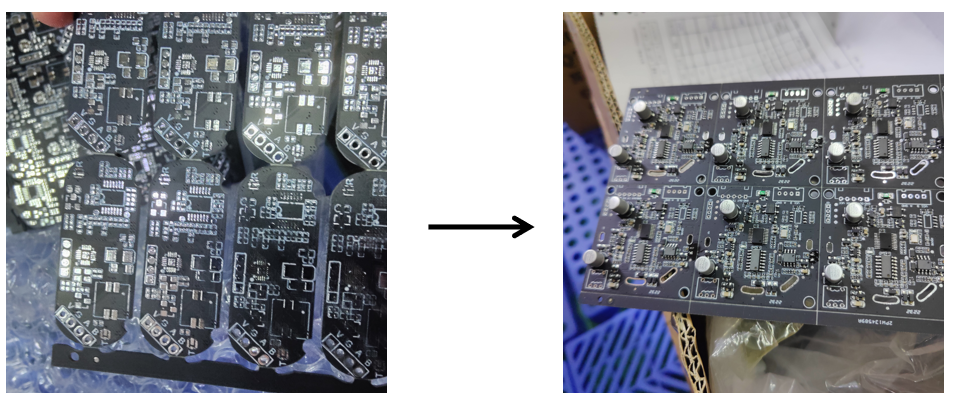

❷การแพตช์จากภายนอก ——- ชิ้นส่วนอิเล็กทรอนิกส์ที่ได้รับการตรวจสอบนั้นได้รับการว่าจ้างจากภายนอกสำหรับการแพตช์เพื่อสร้าง PCBA ซึ่งเป็นฮาร์ดแวร์ของเซ็นเซอร์PCBA ที่ส่งคืนจากการแพตช์ยังจะได้รับการตรวจสอบ โดยหลักๆ เพื่อตรวจสอบลักษณะของ PCBA และดูว่าชิ้นส่วนอิเล็กทรอนิกส์ เช่น ตัวต้านทาน ตัวเก็บประจุ และไมโครคอนโทรลเลอร์ มีการบัดกรีหรือรั่วไหลหรือไม่

❸โปรแกรมเบิร์น ——- PCBA ที่ผ่านการรับรองสามารถใช้เพื่อเบิร์นโปรแกรมสำหรับไมโครคอนโทรลเลอร์ซึ่งเป็นซอฟต์แวร์เซ็นเซอร์

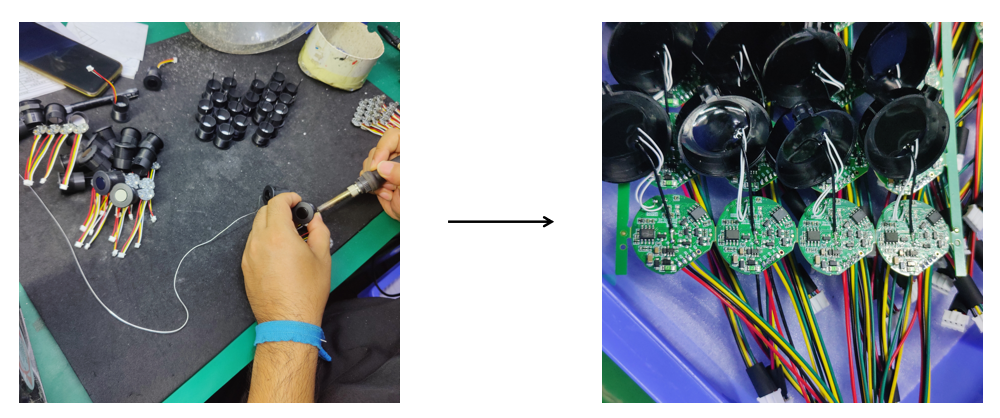

❹ หลังการเชื่อม —— หลังจากเข้าสู่โปรแกรมแล้ว พวกเขาสามารถไปที่สายการผลิตเพื่อการผลิตได้การเชื่อมทรานสดิวเซอร์และสายไฟเป็นหลัก และการเชื่อมแผงวงจรด้วยทรานสดิวเซอร์และสายเทอร์มินัลเข้าด้วยกัน

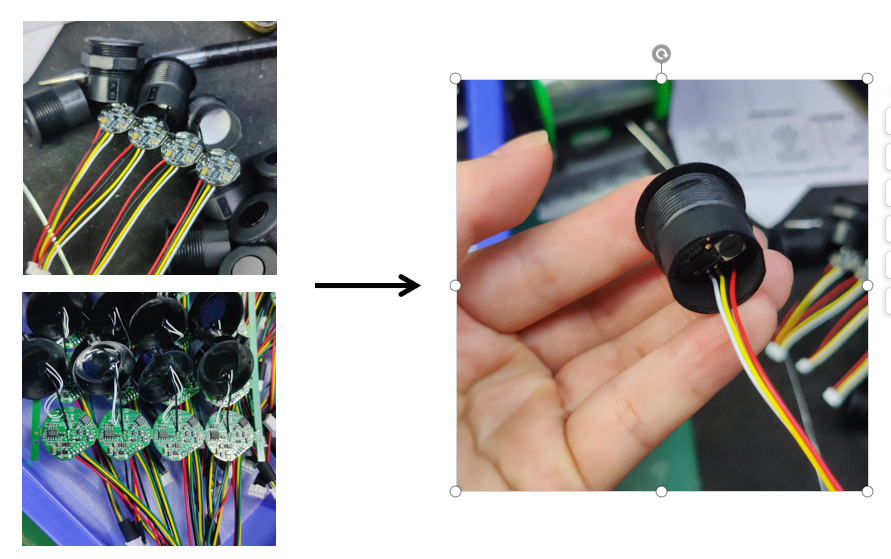

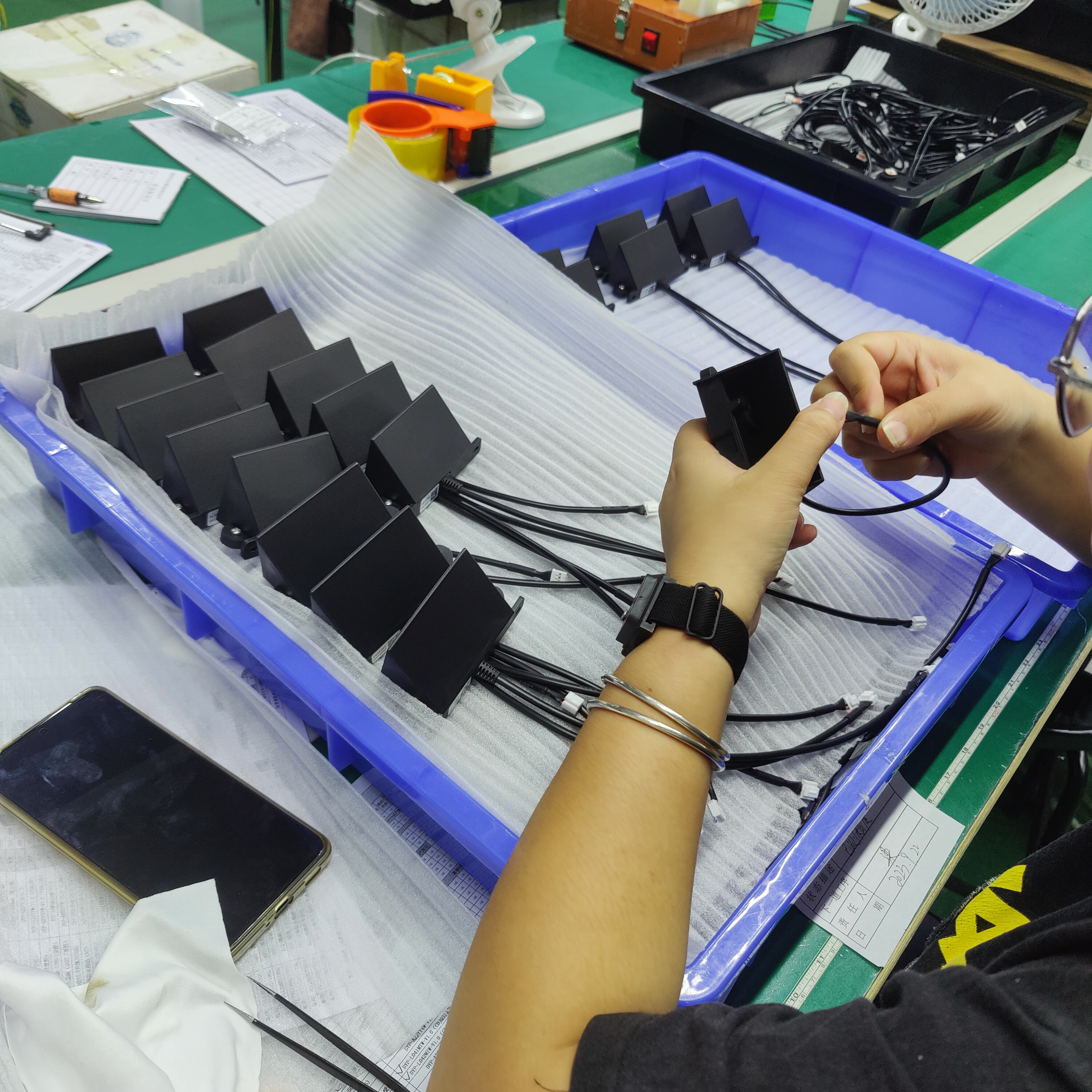

❺ การประกอบและการทดสอบผลิตภัณฑ์กึ่งสำเร็จรูป —— โมดูลที่มีตัวแปลงสัญญาณแบบเชื่อมและสายไฟจะถูกประกอบเป็นชิ้นเดียวสำหรับการทดสอบรายการทดสอบส่วนใหญ่ประกอบด้วยการทดสอบระยะทางและการทดสอบเสียงก้อง

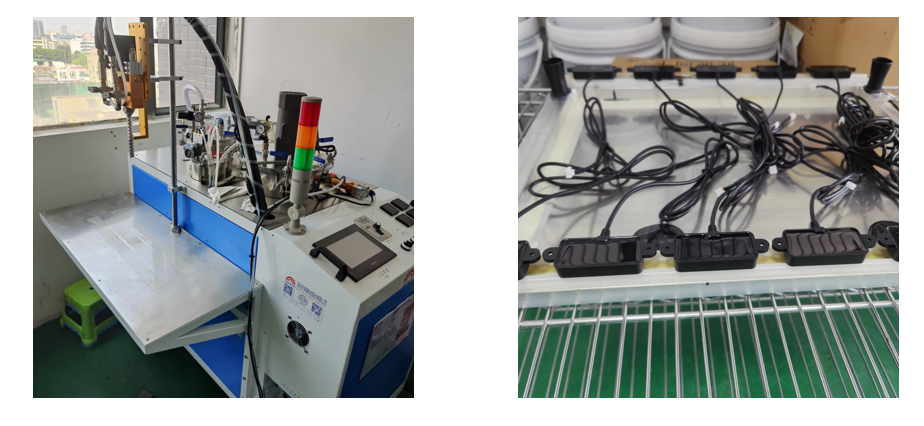

❻ กาวสำหรับปลูก —— โมดูลที่ผ่านการทดสอบจะเข้าสู่ขั้นตอนถัดไปและใช้เครื่องเติมกาวสำหรับการปลูกส่วนใหญ่สำหรับโมดูลที่มีระดับการกันน้ำ

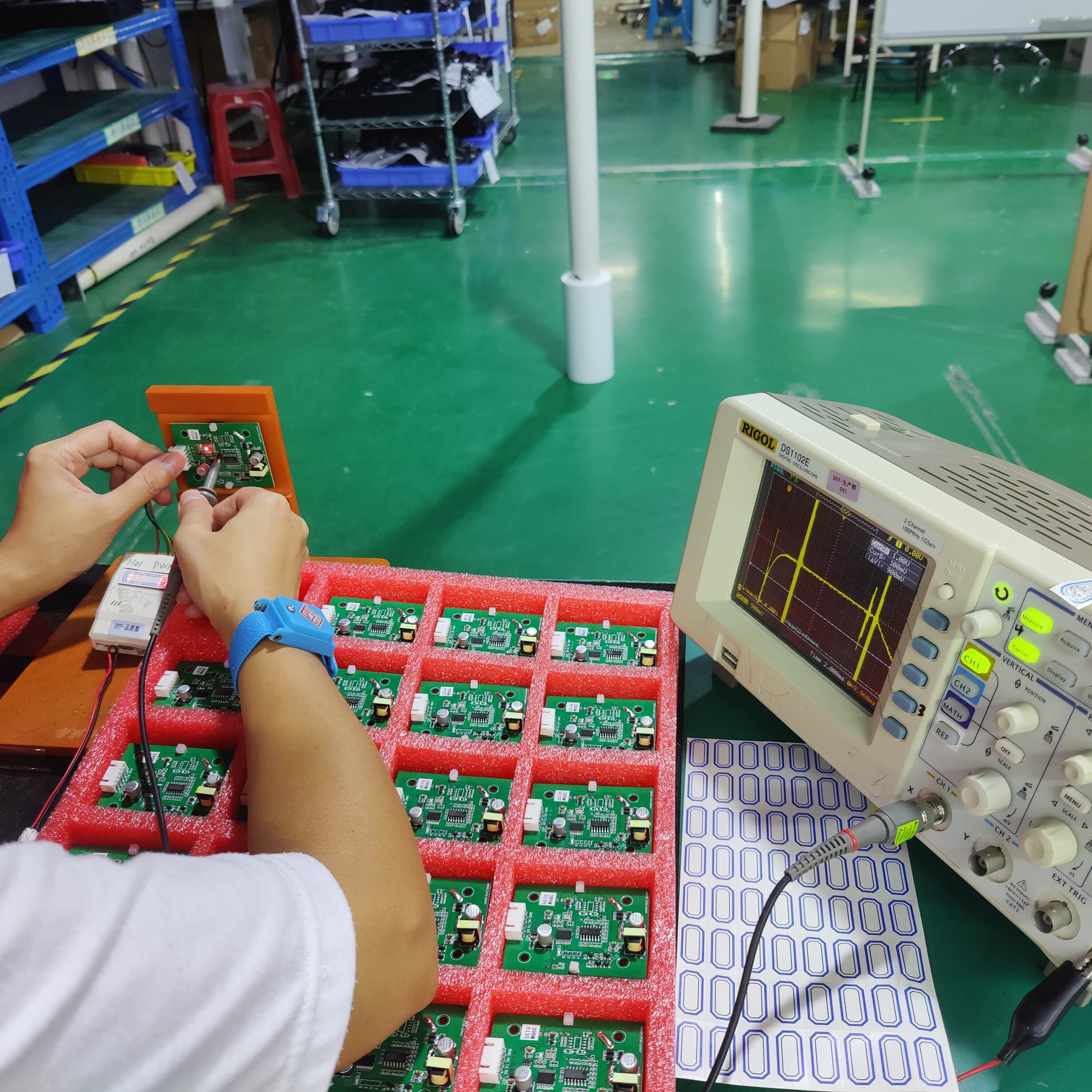

❼การทดสอบผลิตภัณฑ์สำเร็จรูป ——-หลังจากที่โมดูลกระถางแห้งแล้ว (โดยทั่วไปเวลาในการอบแห้งคือ 4 ชั่วโมง) ให้ทำการทดสอบผลิตภัณฑ์สำเร็จรูปต่อไปรายการทดสอบหลักคือการทดสอบระยะทางหากการทดสอบสำเร็จ สินค้าจะถูกติดฉลากและตรวจสอบลักษณะก่อนที่จะเก็บ

เวลาโพสต์: Oct-08-2023